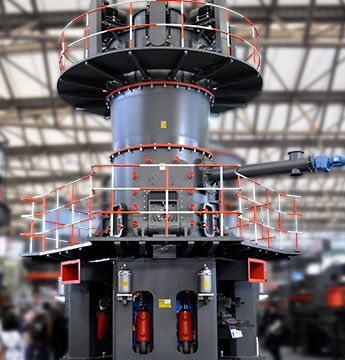

细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

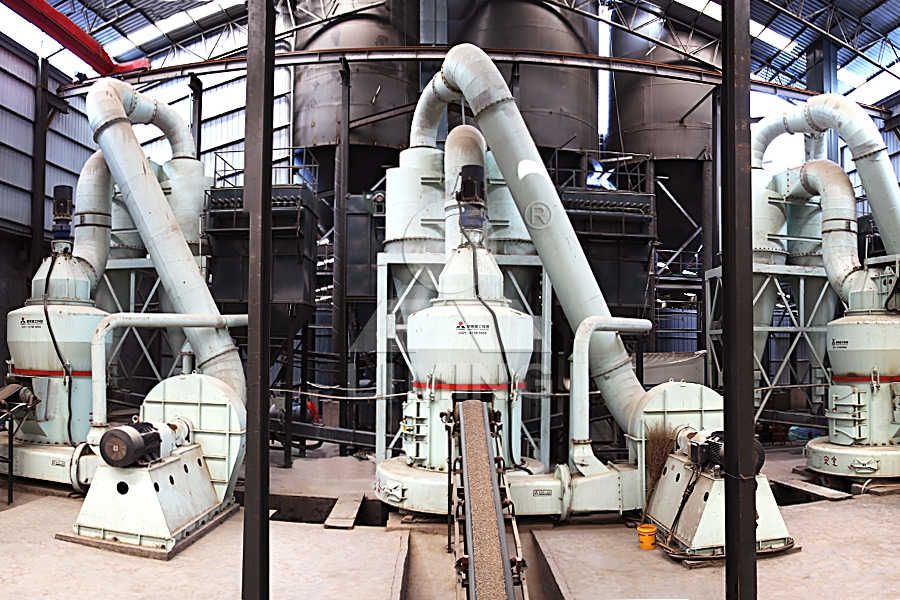

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

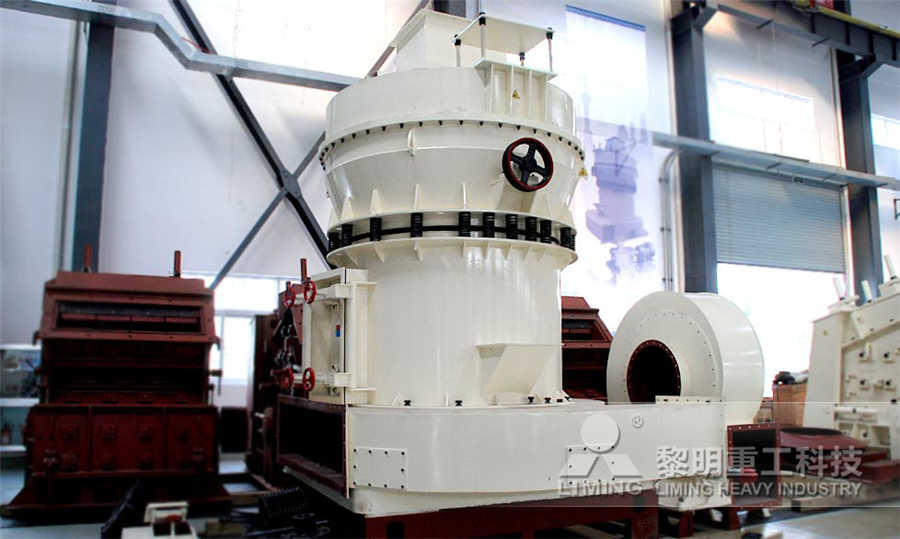

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

立磨磨辊加什么油

2022-05-06T14:05:09+00:00

2022-05-06T14:05:09+00:00

立磨磨辊磨漏油和轴承损坏故障分析

网页2020年5月13日 立磨磨辊轴承是磨内关键及脆弱的部件,磨辊轴承的润滑有浸油润滑和强制循环润滑两种形式,现在使用的立磨磨辊润滑方式多采用稀油循环润滑。 本文以风压密 网页2021年6月9日 矿粉立磨磨辊油站换油有什么解决方案?桂林鸿程立磨技术员反馈了一种省时的立磨磨辊换油 方法,供使用矿粉立磨的厂家一个参考。 在工作中,只要你认真的去 矿粉立磨磨辊油站换油有什么解决方案?

矿粉立磨磨辊油站换油有什么解决方案?

网页2021年6月18日 矿粉立磨磨辊油站换油有什么解决方案?矿粉立磨磨辊因其设备结构的原因,对磨辊添加润滑油一直是一个难题,用传统的方法加油,要将磨辊的任意两颗螺栓转 网页2021年6月18日 矿粉立磨磨辊因其设备结构的原因,对磨辊添加润滑油一直是一个难题,用传统的方法加油,要将磨辊的任意两颗螺栓转平,并打开两颗油堵(一个加油,一个得 矿粉立磨磨辊油站换油有什么解决方案?

立磨磨辊轴承润滑油起泡的原因探究 知乎

网页2019年12月23日 某水泥厂立磨磨辊轴承润滑是通过集中润滑系统来实现的,油箱中的油品出现大量起泡的问题。 润滑油在循环使用的过程中不可避免的被带入空气,油品被搅动 网页2022年6月15日 立磨主要不同在于研磨部分采用水平磨盘加锥形磨辊 的结构形式,二者相对速差小,金属消耗低;辊套和磨盘衬板磨损后期对产量影响小,产量降低幅度小。磨盘 2 立磨(辊式磨)的结构形式及特点

立磨磨辊加什么油

网页2019年1月2日 50立磨磨辊稀油站维护、故障处理 豆丁网2012年11月28日 50立磨磨辊稀油站讲义 华润水泥磨平南有限公司 设备部:陈木旺 陈木旺工作原理 润滑设备和磨辊用2014 网页图21 立磨磨辊在用油外观(从左到右分别为1#、2#、3#磨辊) 三、故障分析 根据黏度上升的幅度,结合油品总酸值、外观以及光谱数据的分析,发现Li(锂)元素与油品的黏度值 立磨磨辊用什么润滑油 中原矿机

立磨磨辊加什么油

网页2010年9月1日 立磨磨辊加什么油 网页 立磨运行过程中常见问题及其处理水泥网 atox375立磨的磨辊采用稀油循环润滑系统,每个磨辊都有各自的供油管、回油管和平 网页立磨磨辊磨损还在这样修吗?垫铜皮或铁皮之类? 那是临时应急修复,操作复杂且不易完美修复,无法做到百分之百面配合。 拆卸后委外机加工修复?那是不差钱玩法,时间长费用高,一个辊子不低于十万。 更省钱的立磨辊体磨损修复办法我们采用福世 立磨修复 知乎

立磨磨辊油品变稠问题现场调研及解决方案网易订阅

网页2017年2月23日 到水泥厂现场,与设备部长及负责的工程师交流,目前立磨磨辊的合成油是2016年2月份左右更换为老鹰BESLUX GEARSINT 680合成油。 到2016年10月检修发现油品变黑和变黏稠。之前也发现其他辊子油品变黑,但是没怀疑油品质量问题,现在再次发生油品 网页2017年9月18日 三、莱歇立磨磨辊轮毂修复工艺分析 1)传统修复模式分析 立磨轮毂一旦出现磨损现象,目前通常采用的多为现场加垫铜皮、局部焊补或离线堆焊的方法进行解决。但事实证明现场加垫铜皮和局部焊补难以 莱歇立磨磨辊、轮毂磨损现场修复技术说明

水泥厂立磨磨辊轴承的应用性能分析立磨磨辊轴承水泥网

网页2010年9月1日 立磨是现代水泥生产线粉磨系统的核心设备,具有能耗低、粉磨效率高、烘干能力强、系统流程简单、产能大等优点。其中磨辊又是立磨至关重要的研磨部件,是其核心部分;而磨辊轴承又是磨辊的关键零件,是磨辊的心脏。因此,磨辊轴承是否正确选用、正确装配,会直接影响到立磨的运转性能 网页2022年6月15日 立磨主要不同在于研磨部分采用水平磨盘加锥形磨辊 的结构形式,二者相对速差小,金属消耗低;辊套和磨盘衬板磨损后期对产量影响小,产量降低幅度小。磨盘 2、高效选粉 选粉部分采用动静态结合的组合式高效笼型选粉机,细度控制严格 立磨(辊式磨)的结构形式及特点

浅析立磨磨辊密封的设计与选用 豆丁网

网页2016年1月28日 密封面由两个相 李宏士等:浅析立磨磨辊密封的设计与选用2014 交的锥面形成(见图1),前唇角(α)指密封唇的前唇面与轴线的夹角,后唇角(β)指密封唇的后 唇面与轴线的夹角。 要求α β,为获得良好的密封效果,α =40 ~60,β 35。 弹簧中心与密封 网页2018年9月12日 LUM超细立磨主要由电动机、减速机、磨辊装置、磨盘装置、加压装置、选粉机、机体和油站等组成。 主电机通过减速机带动磨盘转动,同时风从进风口进入磨机,物料经螺旋给料机下料口落在磨盘中间,在离心力的作用下,物料从磨盘中间向边缘均匀移动,经过磨盘上的粉磨辊道区域时,受到磨辊 LUM超细立式磨粉机,超细立磨,超细磨,超细磨粉设备黎明

立磨各个设备参数的影响 豆丁网

网页2016年4月9日 针对立磨磨辊轴 承这种恶劣的应用工况,在润滑系统设计的选择 上,采用循环油润滑系统相对比较有效,一方面循环油可以有效带走轴承工作时产生的大部 分热量以及外部的热辐射,另一方面还可以通过 循环油带走轴承内部存在的微小杂质,净化轴承工作环 网页2011年5月20日 在正确紧固了所有螺钉后,将磨辊水平放置,至此磨辊轴承的安装工作全部完成,可以进行后续密封装置的安装工作。 轴承的拆卸31拆卸用辅助工具(1)起重机。 (2)行程为70~100mm,载重为100t的液压千斤(3)手动液压泵一个。 32准备工作卸下磨 立磨磨辊轴承的安装与拆卸 豆丁网

轴承为什么会“发烧”?润滑油管公司

网页2023年2月13日 特殊部位应进行特殊设计,比如辊压机和立磨磨辊的轴承。 PY公司和JY公司的辊轧机轴承虽然经过特殊订货,但因国内大型轴承制造质量不稳定,还是出现了滚圈内表面点蚀剥落现象,造成轴承发烧,辊压机频繁跳停的事故。 6轴承选型不当网页2017年2月23日 到水泥厂现场,与设备部长及负责的工程师交流,目前立磨磨辊的合成油是2016年2月份左右更换为老鹰BESLUX GEARSINT 680合成油。 到2016年10月检修发现油品变黑和变黏稠。之前也发现其他辊子油品变黑,但是没怀疑油品质量问题,现在再次发生油品 立磨磨辊油品变稠问题现场调研及解决方案网易订阅

ATOX50立磨磨辊稀油站维护、故障处理 豆丁网

网页2012年11月28日 ATOX50立磨磨辊稀油站讲义华润水泥磨平南有限公司设备部:陈木旺ATOX50立磨磨辊稀油站讲义华润水泥磨 循环泵主要的作用就是:1循环冷却润滑油;2再次过滤润滑油;3对油箱加、放油;等ATOX50立磨磨辊稀油站讲义华润水泥磨 网页立磨磨辊磨损还在这样修吗?垫铜皮或铁皮之类? 那是临时应急修复,操作复杂且不易完美修复,无法做到百分之百面配合。 拆卸后委外机加工修复?那是不差钱玩法,时间长费用高,一个辊子不低于十万。 更省钱的立磨辊体磨损修复办法我们采用福世 立磨修复 知乎

立磨(辊式磨)的结构形式及特点

网页2022年6月15日 立磨主要不同在于研磨部分采用水平磨盘加锥形磨辊 的结构形式,二者相对速差小,金属消耗低;辊套和磨盘衬板磨损后期对产量影响小,产量降低幅度小。磨盘 2、高效选粉 选粉部分采用动静态结合的组合式高效笼型选粉机,细度控制严格 网页2016年4月9日 针对立磨磨辊轴 承这种恶劣的应用工况,在润滑系统设计的选择 上,采用循环油润滑系统相对比较有效,一方面循环油可以有效带走轴承工作时产生的大部 分热量以及外部的热辐射,另一方面还可以通过 循环油带走轴承内部存在的微小杂质,净化轴承工作环 立磨各个设备参数的影响 豆丁网

0704设备润滑管理制度修改版之欧阳音创编docx 冰豆网

网页2022年11月28日 0704设备润滑管理制度修改版之欧阳音创编设备润滑管理制度时间:20210311创作:欧阳音1 总则11 为了加强我公司设备润滑管理,达到合理使用油品,减少磨损延长设备使用寿命降低润滑剂消耗改善设备工作环境提高润滑管理水平,结合本公司网页2023年2月13日 特殊部位应进行特殊设计,比如辊压机和立磨磨辊的轴承。 PY公司和JY公司的辊轧机轴承虽然经过特殊订货,但因国内大型轴承制造质量不稳定,还是出现了滚圈内表面点蚀剥落现象,造成轴承发烧,辊压机频繁跳停的事故。 6轴承选型不当轴承为什么会“发烧”?润滑油管公司

水泥生产制造工实操试题库百度文库

网页20、立磨振动过大的原因是什么? 从操作参数上如何判断是因磨内进入大块金属物质而造成振动大的? 答:①喂料量过大或者过小;②系统通风量不足;③张紧压力过高或过低;④出磨气体温度骤然变化;⑤磨内有异物;⑥料层波动大;⑦拉紧杆预充氮气压力不平衡;⑧入磨物料粒度过大或者过小。

砂石场赚钱吗

2021-07-03采样机生产厂家

2022-07-13都是有造啥的机器

2021-02-03圆锥破和辊压机

2022-01-27上海机械展销会上海世邦

2022-01-13宾西法尼亚破碎机公司磨粉机设备

2020-08-26锤式移动破碎站产量180T H

2020-12-28手磨机的价格磨粉机设备

2020-08-25上海设备制造厂

2021-01-23三锟碾磨机

2021-06-03矿区要不要办用地手续

2021-04-09瓷石选矿设备磨粉机设备

2020-11-01钛铁生产工艺

2022-11-07印尼砂矿开采

2021-10-14江西液压岩石破碎机定额

2022-08-23采矿石临时用地

2022-08-07沈阳鹅卵石批发

2023-03-17成都砂石运费多少钱一公里

2020-01-04多层矿用振动筛

2022-01-20求购超高细节能破碎机

2022-03-18铰碎器

2021-08-31大型石子厂设备得多少钱

2020-11-30良田水泥余热发电

2023-06-25立式磨粉设备产量1800TH

2021-05-26LPS1000破碎机型号含义LPS1000破碎机型号含义LPS1000破碎机型号含义

2024-05-08江西碎石场矿山

2024-03-18石门红土坡采石场

2022-10-01变加载磨煤机ZGM

2021-01-17石英砂加工矿粉制备设备

2024-04-15广西采石场好不好做广西采石场好不好做广西采石场好不好做

2023-07-16